Partikel- und Faseranalytik

In unseren Laboren werden verschiedene charakteristische Eigenschaften von Partikeln und Fasern ermittelt. Zu diesen gehören das Staubungsverhalten, die Partikelgrößen- und Faserlängenverteilung, die Schütt- und die spezifische Dichte sowie die Oberflächengröße des Materials.

Um die Belastung von Arbeitsplätzen mit Stäuben als auch Umweltbelastungen durch Staubemissionen zu reduzieren, sind Kennzahlen zum Staubungsverhalten (häufige Synonyme: Staubigkeit, Staubungsneigung, dustiness) hilfreiche und damit wertvolle Informationen.

DMT Dienstleitungen zur Partikel- und Faseranalytik in Übersicht:

- Untersuchung des Staubungsverhaltens mit Verfahren mit rotierender Trommel (DIN EN 15051-2 oder DIN 55992-1) sowie optional die Ermittlung der einatembaren, thorakalen und alveolengängigen Staubfraktionen nach DIN 481 mittels DMT-modifizierten Heubachverfahren 2

- Ermittlung von Partikelgrößenverteilungen via Siebung (DIN 66165-2), Laserbeugung (ISO 13320) oder mikroskopischer Bildanalyse (BS 3406-4)

- Ermittlung von Faserlängenverteilungen (ISO 22314)

- Bestimmung der spezifischen Oberflächenbestimmung (BET-Analyse)

- Feuchtebestimmung (IR-Trockner)

- Bestimmung der spezifischen Dichte von Schüttgütern mittels Heliumpyknometrie

- Bestimmung der spezifischen Oberflächenbestimmung (BET-Analyse)

Für nähere Information kontaktieren sie uns tel:+492011721232 oder per E-Mail unter plq(at)dmt-group.com

Untersuchung des Staubungsverhalten Verfahren mit rotierender Trommel

(DIN EN 15051-2; DIN 55992-1 und im modifizierten Heubachverfahren 2)

Ermittlung der einatembaren, thorakalen und alveolengängigen Staubfraktionen nach DIN 481

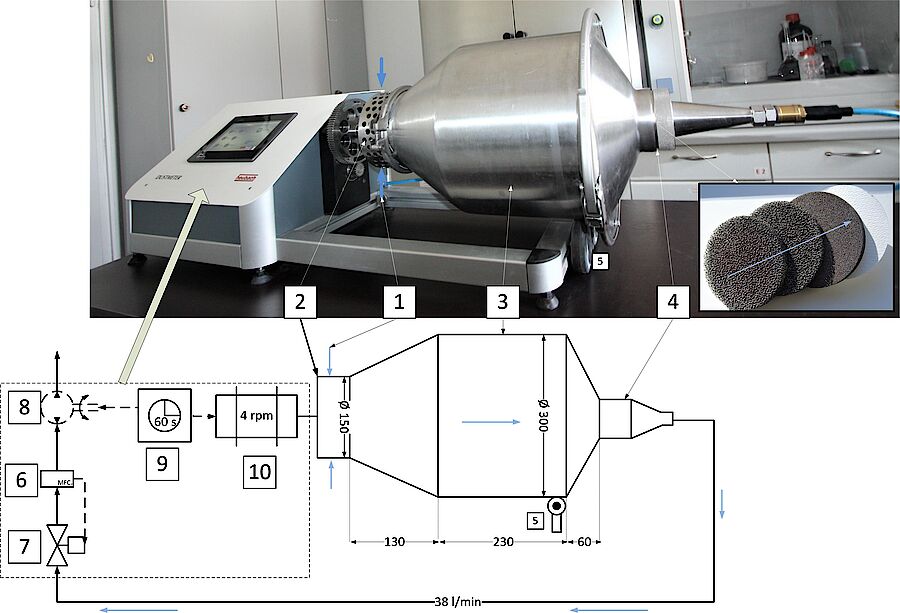

Die Untersuchungen von Staubungskennzahlen führt die DMT mittels dreier Varianten mit rotierender Trommel durch. Der grundsätzliche Aufbau und die Vorgänge sind bei allen drei Verfahren analog. Eine Probe des Schüttguts wird in einer Trommel mit Durchmesser d und der Drehzahl n für eine definierte Zeit t mittels Mitreißblechen in Bewegung versetzt. Aus dem herabrieselnden Schüttgut werden luftgetragene Partikeln durch einen axialen aufgeprägten Luftstrom V̇ aus der Trommel ausgetragen. Die so ausgetragenen Partikeln werden in der nachgeschalteten Analytik quantifiziert und optional die Partikelfraktionen ermittelt. Die Prozessgrößen d, n, t und V̇ sind in den zugehörigen Normen vorgeschrieben und normenspezifisch, ebenso wie die jeweilige Analytik.

Ansprechpartner

Dienstleistungen

- Aerosolabscheider - Prüfungen

- Allergiker Eignungsprüfung

- Arbeitsplatzmessungen

- Filtermedien - Prüfung

- HEPA / EPA / ULPA - Prüfungen

- Innenraummessung

- Luftfilter Prüfung

- Partikel- & Faseranalyse

- Prüfstaub

- Atemschutzmasken

- DMT Fachstelle für Emissionen und Immissionen

- Prüfung und Zertifizierung von Staubbeseitigenden Maschinen

DIN EN 15051-2 Exposition am Arbeitsplatz - Messung des Staubungsverhaltens von Schüttgütern

| d = 30 cm | n = 4 min-1 |

| t = 60 s | V̇ = 38 l/min |

Es werden initial 35 cm3 Probe eingesetzt. Die ausgetragenen Partikeln werden mit drei partikelgrößenselektiven Metallschäumen und einen Absolutfilter aufgefangen. Dabei sind die ersten beiden Metallschäume identisch. Die Dopplung ist normativ verankert und dient der Handhabbarkeit. Innerhalb dieser Norm findet sich folgende Tabelle zur Einordnung der aufgenommen Ergebnisse.

| Klassen: | Staubarm | Gering staubend (low) | Staubend (moderate) | Stark staubend (high) |

| Masseanteil an einatembaren Staub, wI,A mg kg-1 | < 300 | 300 bis 650 | > 650 bis 3000 | > 3000 |

| Masseanteil an thorakalem Staub, wT,A mg kg-1 | < 80 | 80 bis 300 | > 300 bis 1000 | > 1000 |

| Masseanteil an alveolengängigem Staub, wR,A mg kg-1 | < 10 | 10 bis 60 | > 60 bis 210 | > 210 |

Abbildung 1: Bewertungsgrundlage der Ergebnisse. Entnommen aus DIN EN 15051-2

Legende:

- Luftstrom

- Eintrittseinheit (Schutzfilter)

- Staubentwicklungseinheit – rotierende Trommel

- Austrittseinheit / Probenahmesystem (zwei teilchengrößenselektiv wirkende Filterschäume und ein Absolutfilter)

- Rolle

- Inline Massenflussmessgerät

- Regelventil

- Vakuumpumpe

- Zeitschaltuhr

- Antriebsmotor

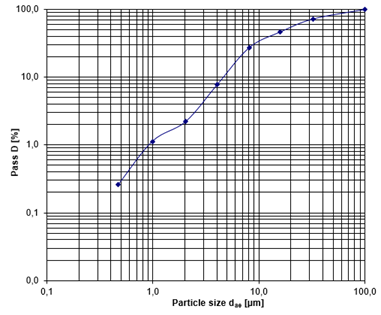

DIN 55992-1 Bestimmung einer Maßzahl für die Staubentwicklung von Pigmenten und Füllstoffen - Teil 1: Rotationsverfahren

| d = 14 cm | n = 30 min-1 |

| t = 300 s | V̇ = 20 l/min |

Der ausgetragene beladene Luftstrom passiert eine horizontal ausgerichtete Glasstrecke, welche im Grundprinzip als Grobabscheider bzw. Sichter dient. Anschließend werden die feineren Partikeln auf einem Absolutfilter gesammelt und gravimetrisch quantifiziert. Es resultiert eine dimensionslose Kennzahl, die die gesammelte Staubmenge auf dem Filter in Relation zu der eingesetzten 100 g Probemenge setzt.

DMT Modifiziertes Heubachverfahren 2 als Variante der DIN 55992-1

| d = 14 cm | n = 30 min-1 |

| t = 300 s | V̇Trommel = 20 l/min |

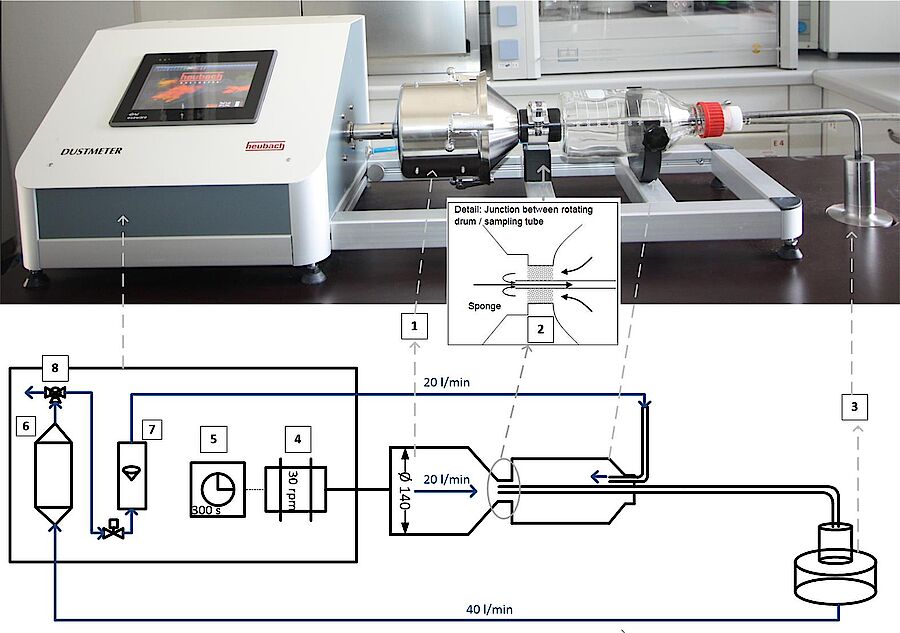

Der ausgetragene beladene Luftstrom wird über eine Sonde in einen siebenstufigen Kaskadenimpaktor geleitet. Aus den so ermittelten Partikelgrößen-Stützpunkten wird numerisch eine stetige Kurve erzeugt als Partikelgrößenverteilung der aerodynamischen Durchmesser der luftgetragenen Partikeln.

Legende:

- Staubentwicklungseinheit

- Detail: Probennahme plus Bypass, um 40 l/min für (3) zu gewährleisten

- Siebenstufiger Kaskadenimpaktor

- Motor (30 upm)

- Timer (300 s – 5 min)

- Vakuumpumpe

- Rotameter

- Dreiwegehahn

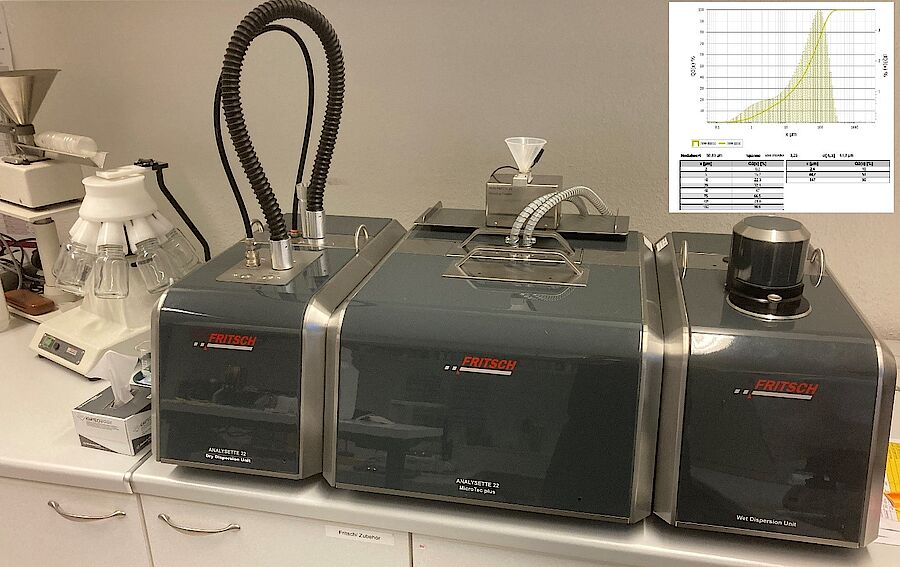

Laserdiffraktometrie (ISO 13320)

Zur Bestimmung von Partikelgrößen ist die Laserdiffraktometrie die am häufigsten eingesetzte Methode. Sie ist in der Lage sehr große Messbereiche, vom nanoskaligen Bereich bis hin zu einigen Millimetern, abzudecken.

Mit unserem Laserdiffraktometer Analysette 22 von Fritsch können wir Partikeln sowohl trocken als auch nass dispergiert vermessen. Bei der Nassdispergierung werden schwache Wechselwirkungen zwischen den einzelnen Partikeln überwunden, sodass Artefakte durch Agglomerate überwunden werden können.

Aus der Messung resultiert eine Partikelgrößenverteilung von Äquivalenzdurchmessern mit Partikeln sphärischer Geometrie. Durch regelmäßige unabhängige Kalibrationen durch den Hersteller wird die Reproduzierbarkeit der aufgenommenen Messungen gewährleistet.

Grundlagen dieser Verfahren sind u.a. folgende Normen:

- DIN EN 15051-2 Exposition am Arbeitsplatz - Messung des Staubungsverhaltens von Schüttgütern - Teil 2: Verfahren mit rotierender Trommel

- DIN 55992-1 Bestimmung einer Maßzahl für die Staubentwicklung von Pigmenten und Füllstoffen - Teil 1: Rotationsverfahren (Heubachverfahren)

- DIN EN 481 Arbeitsplatzatmosphäre; Festlegung der Teilchengrößenverteilung zur Messung luftgetragener Partikel

- ISO 13320 Particle size analysis — Laser diffraction methods; DIN 66165-1 Partikelgrößenanalyse – Siebanalyse – Teil 2: Durchführung

- DIN EN ISO 8130-13 Pulverlacke - Teilchengrößenanalyse durch Laserbeugung

- BS 3406-4 Bestimmung der Korngrosse. Mikroskopische Untersuchung und Bildanalyse

- ISO 22314 Kunststoffe - Glasfaserverstärkte Produkte - Bestimmung der Faserlänge, ISO 16065-2:2014-01 Pulps - Determination of fibre length by automated optical analysis - Part 2: Unpolarized light method

- DIN ISO 9277 Bestimmung der spezifischen Oberfläche von Festkörpern mittels Gasadsorption - BET-Verfahren

- DIN 18121-2 Baugrund, Untersuchung von Bodenproben - Wassergehalt - Teil 2: Bestimmung durch Schnellverfahren